Construction en hauteur : les défis de l’innovation dans une industrie conservatrice

Certaines industries sont reconnues pour leur dynamisme et leur capacité (voire leur obligation) de se renouveler rapidement et continuellement. À l’inverse, d’autres industries ont plutôt la réputation de s’appuyer sur des principes et des façons de faire bien ancrés qui semblent laisser très peu d’espace pour l’innovation et le développement.

Les cofondateurs de 3L Innogénie savaient d’emblée, lorsqu’ils se sont lancés dans un projet qui remettait en cause les fondements de la construction d’édifices en hauteur, que la partie n’était pas gagnée et qu’ils s’attaquaient à un monde difficile à faire bouger.

Pour Joey Larouche, président de l’entreprise, cet immobilisme ne découle pas d’un manque d’intérêt de la part de l’industrie pour le renouvellement de ses pratiques : « L’industrie de la construction fait face à deux grandes forces qui s’opposent. D’un côté, on perçoit une énergie créatrice, avec des gens dynamiques qui veulent innover et faire bouger les choses, alors que de l’autre, on sent une grande réticence, surtout pour les projets d’envergure, à faire autrement. Les montants en cause sont significatifs et on ne veut pas être les cobayes qui expérimentent pour la première fois. On préfère s’en tenir à des balises connues et éprouvées. »

Les analyses et les données recueillies par 3L Innogénie font pourtant apparaître clairement des possibilités de réduire significativement les coûts et les pertes (de temps et de matériaux) et d’améliorer l’efficacité sur les chantiers :

- 20 % des calendriers de construction sont en réalité des provisions pour tenir compte des travaux à ciel ouvert dont la réalisation peut être ralentie par une météo variable;

- dans la construction d’un édifice, 80 % des espaces ne progressent pas sur une base quotidienne;

- 30 % des coûts ne génèrent aucune valeur ajoutée;

- des accidents de travail se produisent encore régulièrement sur les chantiers (ce qui n’est évidemment pas acceptable pour les travailleurs, en plus de paralyser les chantiers pendant plusieurs heures, voire plusieurs jours).

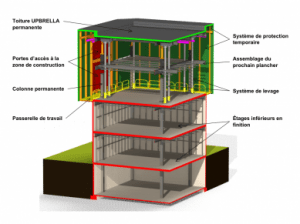

La méthode Upbrella développée par 3L Innogénie propose en fait un nouveau système de construction clé en main pour édifices en hauteur. Alors que les premières étapes de construction (excavation, fondation) demeurent pratiquement les mêmes qu’avec les méthodes traditionnelles, Upbrella implique un changement important dès que le premier plancher est terminé, soit l’installation immédiate du toit permanent. L’idée de base consiste à utiliser un système de levage (un agencement spécialisé de vérins mécaniques synchronisés et développés sur mesure) qui permet d’ajuster la hauteur du toit selon les besoins et les phases de construction afin de réaliser l’érection graduelle de la structure et la construction des planchers, un étage à la fois, sans avoir recours à l’utilisation d’une grue. Le concept imaginé inclut également un système de mur périphérique rattaché à la structure du toit qui vient protéger la zone de construction, et ce, même pour les travaux de revêtement à l’extérieur du bâtiment.

Cette nouvelle méthode permet non seulement de réduire les coûts de construction, mais aussi de livrer le bâtiment plus rapidement (particulièrement les premiers étages), d’assurer une qualité supérieure et de réduire les risques pour les travailleurs. De plus, comme les travailleurs évoluent continuellement, étage par étage, dans une zone contrôlée et fermée, cela assure la continuité du chantier peu importe les conditions météorologiques en plus d’éliminer les besoins de structures de protection temporaires (qui doivent normalement être reproduites à chaque étage).

Selon M. Larouche, l’impact sur les travailleurs est majeur : « Les conditions de travail que permet Upbrella impliquent une augmentation significative de la productivité et améliorent la motivation des ouvriers. Cette donnée est importante maintenant, mais elle le sera aussi de plus en plus, car le milieu de la construction, comme bien d’autres industries, fait face à une pénurie de main-d’œuvre qualifiée. »

Bien que la technique Upbrella soit très prometteuse et présente de nombreux avantages, M. Larouche admet avoir senti une résistance de l’industrie : « C’est probablement d’autant plus difficile pour quelqu’un comme moi, qui ne vient pas de l’industrie de la construction à la base. On vient s’immiscer dans ce secteur et ébranler des méthodes et des façons de faire qui fonctionnent depuis de nombreuses années. D’un autre côté, le fait de venir d’une autre industrie permet plus facilement d’arriver avec une nouvelle vision et de penser différemment. Mes apprentissages dans le milieu manufacturier m’ont appris à être très sensible au gaspillage et à vraiment mettre l’accent sur les activités à valeur ajoutée et ce sont des principes que nous avons essayé de mettre en valeur avec le développement d’Upbrella. Évidemment, nous avons besoin des gens de l’industrie pour bien comprendre les subtilités et aider à transformer l’idée en un produit fonctionnel et avantageux. Le projet a d’ailleurs impliqué plus de deux ans d’efforts pour consulter et mobiliser des gens de multiples fonctions, que ce soit des entrepreneurs généraux, des entrepreneurs spécialisés, des professionnels, les autorités gouvernementales, etc. »

C’est finalement un promoteur très actif dans le milieu immobilier au Québec, M. Luc Poirier, qui, le premier, a décidé de construire un immeuble avec la technologie Upbrella, soit le projet Rubic, à Montréal, un bâtiment résidentiel de 10 étages. En plus des avantages liés à la qualité et à la sécurité, Upbrella comporte selon M. Poirier des éléments très attrayants pour un promoteur : « D’une part, le fait de pouvoir travailler sans grue et de limiter l’espace nécessaire au sol autour du bâtiment lors de la construction facilite grandement les choses pour la réalisation de projets dans un environnement urbain dense. On peut ainsi travailler avec des terrains beaucoup plus restreints. D’autre part, Upbrella permet aussi de vraiment maximiser la valeur économique d’un projet. On peut par exemple travailler sur l’élaboration de la structure aux étages supérieurs, disons aux étages 9 et 10, installer le revêtement extérieur aux étages 7 et 8, travailler les divisions intérieures et la finition aux étages 5 et 6, alors que les étages 1 à 4 peuvent déjà être loués, habités et générer des revenus. La technique permet aussi de travailler en phases et de réduire la pression sur la prévente. On peut ainsi construire par exemple vingt étages et attendre que toutes les habitations soient louées ou vendues avant de poursuivre avec la construction d’étages supplémentaires. Cette façon de faire a un impact très significatif sur les fonds investis et immobilisés dans un projet. »

Messieurs Larouche et Poirier partagent d’ailleurs une vision commune de l’immobilier : « La tendance déjà amorcée dans la majorité des grandes villes du monde favorisant la construction d’édifices en hauteur ne fera que s’accentuer au cours des prochaines décennies. Avec la population grandissante et tous les enjeux liés à la densité et à la mobilité, les édifices en hauteur permettent d’optimiser l’utilisation de l’espace et de réduire la pression sur les transports horizontaux. Le développement vertical est bien réel. Pensez à Montréal il y a 100 ans, voyez Montréal maintenant et imaginez Montréal dans 100 ans. Le portrait sera complètement différent », assure M. Larouche.

La technologie Upbrella de 3L Innogénie s’est déjà distinguée en remportant plusieurs prix, dont le Most Innovative Product 2016 décerné par la Toronto Construction Association, la mention d’excellence en innovation dans le cadre des prix INOVA 2016 de l’Institut de développement urbain du Québec et, pour le Rubic, le Prix du meilleur projet résidentiel 2016 décerné par l’Institut canadien de la construction en acier. 3L Innogénie détient par ailleurs un brevet canadien et un brevet américain pour Upbrella et est sur le point d’obtenir un brevet pour cette méthode dans plusieurs pays d’Amérique du Sud, d’Europe et d’Asie.

Avant d’entreprendre l’aventure 3L Innogénie, M. Joey Larouche a évolué pendant plusieurs années dans une entreprise manufacturière de systèmes de levage et a agi ensuite comme responsable d’un groupe d’ingénierie en conception et développement de produits dans une importante firme de la Montérégie. Diplômé de l’Université de Sherbrooke en génie mécanique, il a également enseigné la conception de produits à l’École Polytechnique de Montréal.

Par Éric Thibaudeau– 22 février 2017

Article original ICI

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !